切变模量G测定实验

一、实验目的

用电测法测定金属材料的切变模量G

二、实验仪器设备与工具

1. 多功能试验装置中弯扭组合部件

2. XL2118A系列静态电阻应变仪

3. 游标卡尺和钢尺

三、实验原理与方法

在剪切比例极限内,切应力与切应变成正比,这就是材料的剪切胡克定律,其表达式为

式中,比例常数G即为材料的切变模量。

由上式可得

上式中的τ和γ均可通过实验测得,其测试方法如下。

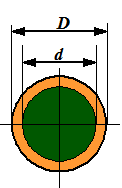

1. τ的测定 试件贴应变片处为空心圆管,横截面上的内力如图1所示,试件粘贴应变片处的切应力为

式中,T-扭矩,

a—扇形臂长度

WT—空心圆筒的抗扭截面系数, 。

。

图 1 贴片及受力简图

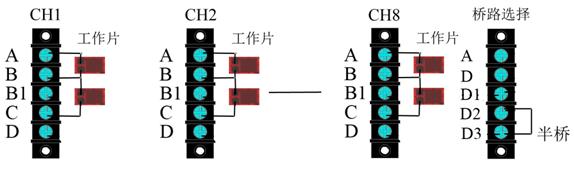

2. γ的测定 使用弯扭试件上与轴线成±45°方向的两片应变片,组成半桥形式接到应变仪上,从应变仪上读出应变值εγ。根据电桥特性可知

另一方面,圆轴表面上任一点为纯剪切应力状态时;根据广义胡克定律有

因此,有γ=εγ,综合上述各式有

本实验装置采用45°直角应变花,在A、B、C、D点各贴一组应变花(如图2所示)。

图2 测点应变花布置及空心圆管截面图

实验接线方法

实验接桥采用半桥方式,应变片与应变仪组桥接线方法如图所示。使用空心圆管顶点B点应变花的45°应变片(即工作应变片)组成半桥连接到应变仪测点的A/B(4#)和B/C(6#)上,桥路选择端的A/D点悬空,测点上的B和B1用短路片断开,桥路选择短接线连接到D2/D3点,并将所有螺钉旋紧。

四、实验步骤

1. 设计好本实验所需的各类数据表格。

2. 测量悬臂梁的有关尺寸,确定试件有关参数。见附表1

3. 拟订加载方案。可选取适当的初载荷P0,估算最大载荷Pmax (该实验载荷范围Pmax≤700N),一般分4~6级加载。

4. 实验采用半桥邻臂接线法,将±45°方向的两片应变片接到电阻应变仪上。

5. 调整好仪器,检查整个测试系统是否处于正常工作状态。

6. 实验加载。用均匀慢速加载至初载荷P0。记下各点应变片初读数,然后逐级加载,每增加一级载荷,依次记录应变仪的εd,直至终载荷。实验至少重复三次。见附表2

7. 作完实验后,卸掉载荷,关闭电源,整理好所用仪器设备,清理实验现场,将所用仪器设备复原,实验资料交指导教师检查签字。

五、注意事项

1. 测试仪未开机前,一定不要进行加载,以免在实验中损坏试件。

2. 实验前一定要设计好实验方案,准确测量实验计算用数据。

3. 加载过程中一定要缓慢加载,不可快速进行加载,以免超过预定加载载荷值,造成测试数据不准确,同时注意不要超过实验方案中预定的最大载荷,以免损坏试件;该实验最大载荷700N。

4. 实验结束,一定要先将载荷卸掉,必要时可将加载附件一起卸掉,以免误操作损坏试件。

5. 确认载荷完全卸掉后,关闭仪器电源,整理实验台面。

表1 (试件相关参考数据)

圆筒的尺寸和有关参数 |

计算长度L =240 mm |

弹性模量E=206GPa |

外 径D =40mm |

泊 松 比μ=0.26 |

内 径d =32mm(钢)/34mm(铝) |

弹性模量E =70 GPa |

扇臂长度a =248mm |

泊 松 比μ =0.3 |

附表2 剪应变

载荷(P-N) |

测量值(με) |

测点(B或D ±45°)εp |

通道 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

平均值 |

|

六、实验结果处理

实测切变模量值计算:

实验值与理论值比较

比较内容 |

实验值 |

理论值 |

相对误差(%) |

G(MPa) |

|

|

|