一、 实验目的

1、观察低碳钢和铸铁在拉伸过程中的各种现象;

2、测定低碳钢材料的屈服强度ReL 、抗拉强度Rm 、伸长率 A、断面收缩率 Z、和铸铁的抗拉强度Rm ;

3、绘制低碳钢和铸铁在拉伸过程中的应力应变曲线图;

4、掌握万能材料试验机的工作原理及使用方法。

二、 实验仪器、设备

电子万能试验机 游标卡尺

三、 试样

1.材料类型

低碳钢:塑性材料的典型代表

灰铸铁:脆性材料的典型代表

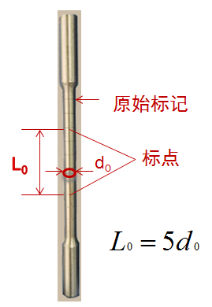

2.标准试样

尺寸符合国标的试样

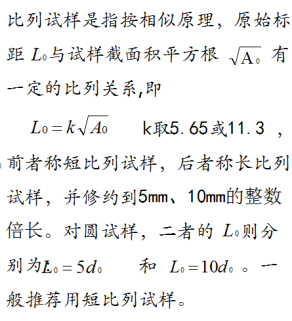

四、 试样直径测量

对于拉伸试样,取试样工作段的两端和中间共三个截面,每个截面在相互垂直的方向各量取一次直径,取其算数平均值为该截面的平均直径,再取这三个平均直径的最小值作为被测拉伸试样的原始直径。

五、 实验原理

1、低碳钢的拉伸

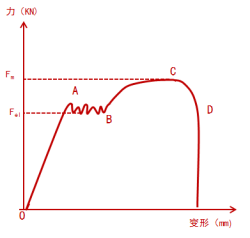

典型的低碳钢拉伸时力和变形的关系曲线(F- ∆ L 曲线),可分为四个阶段。

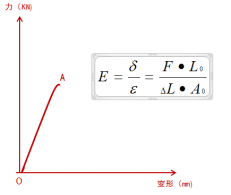

(1)弹性阶段

拉伸初始阶段(OA)段为弹性阶段,在此阶段若卸载,试样的伸长变形即可消失,即变形是可以恢复的变形。

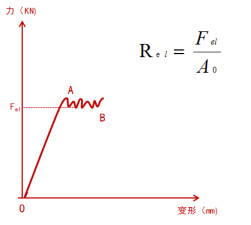

(2)屈服阶段

继续增加载荷,当实验进行到A点以后,试样继续变形,但力却不再增加,而是出现一段波浪线。这种现象称为屈服,即进入屈服阶段(AB段)。其特征值屈服强度表示材料抵抗永久变形的能力,是材料重要的力学性能指标。屈服强度分为上屈服强度和下屈服强度,工程·上通常采用下屈服强度

作为设计依据。

作为设计依据。

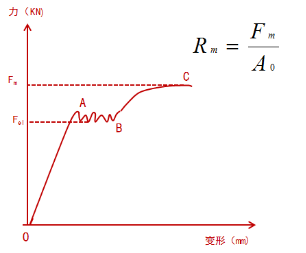

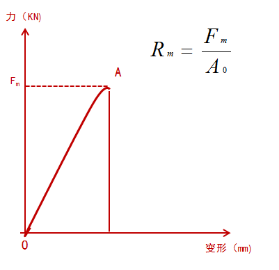

(3)强化阶段

过了屈服阶段(B点),力又开始增加,曲线亦趋上升,说明材料结构组织发生变化,得到强化,需要增加载荷,才能继续变形。随着载荷增加,曲线斜率逐渐变小,直到C点,达到峰值,该点为抗拉极限荷载,即试样能承受的最大载荷 Fm 。此阶段(BC段)称强化阶段,抗拉强度用Rm 表示。

(4)颈缩阶段

材料强化到达最高点C以后,试样出现不均匀的轴线伸长,在某薄弱处,截面明显收缩,直到断裂,称为颈缩现象。因截面不断削弱,承载力减小,曲线呈下降趋势,直到断裂点D,该阶段(CD段)为颈缩阶段。颈缩现象是材料内部晶格剪切滑移的表现。

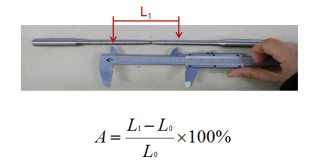

(5)断后伸长率

试样拉断后,标距内的伸长L1与原始标距L0的百分比称为断后伸长率A。其中L1是试样断后标距,测量时将断后的试样按原样紧密对接在同一轴线上量取。

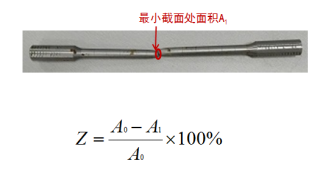

(6)断面收缩率

原始截面面积A0与断后最小横截面积A1之差除以原始截面积的百分率称为断面收缩率Z。颈缩处最小横截面积A1的测定,是在断口按原样沿同一轴线对接后,在颈缩最小处两个相互垂直的方向上测量其直径,取两者的算术平均值计算。

2、铸铁的拉伸

铸铁拉伸图比低碳钢拉伸图简单,在变形很小时就达到最大的载荷而突然发生断裂破坏,没有屈服和颈缩现象,其抗拉强度也远远小于低碳钢的抗拉强度。

六、 操作规程及注意事项

1、依此打开计算机、打印机和试验机,预热10分钟;

2、调整限位开关到合适位置;

3、运行试验软件,设置试验机参数;

4、调整横梁移动到合适位置,装夹好试件;

5、将试验机力传感器、位移传感器示值清零;

6、若需安装引伸计,应注意引伸计的刃口与试样垂直,标距杆两端的螺钉不要取下,以防两臂张开过大;若需更换小力值传感器,切记更换试验软件,否则易发生超载损坏传感器;

7、在软件中设置试验方案,试验参数;

8、进行实验,若有引伸计,注意及时取下引伸计;试验过程中,除停止键和急停开关外,不要按控制盒上的其他按键,操作人员不能远离试验机;

9、试验结束后,取下试件;

10、处理实验结果,打印出实验报告,退出试验软件;

11、依次关闭计算机、打印机、试验机,关闭所有电源,仪器设备复原;

12、关机后,如需再次开机,须等待1分钟以上;

13、任何时候都不能带电插拔电源线和信号线;

14、不得在计算机内安装其他应用软件,以免影响试验机应用软件正常运行

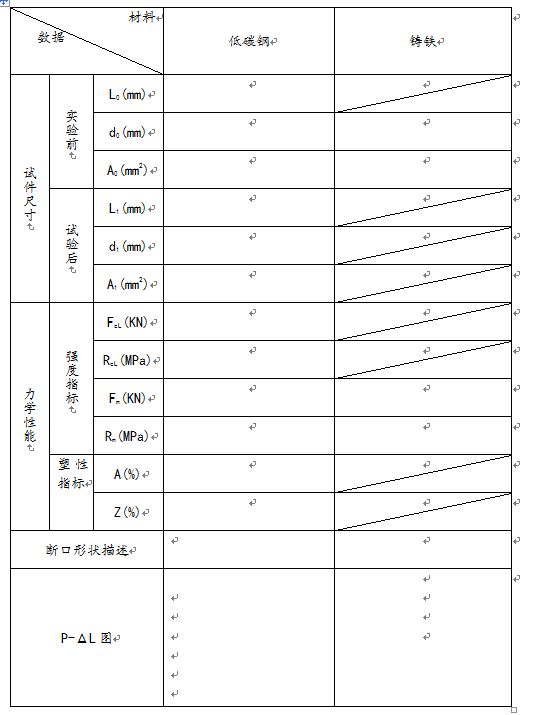

七、 实验记录和计算表